Corps

| LE FORT, Victor : Laporcelaine de Bayeux, 1812-1912, de la carrière au dressoir, sonhistoire sa fabrication(1912). Saisiedu texte : S.Pestel pour la collectionélectronique de la MédiathèqueAndréMalraux de Lisieux (15.III.2007) Texte relu par : A. Guézou Adresse : Médiathèque André Malraux,B.P. 27216,14107 Lisieux cedex -Tél. : 02.31.48.41.00.- Fax : 02.31.48.41.01 Courriel : mediatheque@ville-lisieux.fr, [Olivier Bogros]obogros@ville-lisieux.fr http://www.bmlisieux.com/ Diffusionlibre et gratuite (freeware) Orthographe etgraphieconservées. Texte établi sur l'exemplaire de laMédiathèque (Bm Lx : Norm 31 bis GF) du numéro de octobre 1912 de LaRevue illustrée du Calvados, publiée à Lisieuxpar l'Imprimerie Morière. Laporcelaine de Bayeux 1812-1912 De la Carrière au Dressoir sonhistoire, sa fabrication par Victor Le Fort ~*~La porcelaine de Bayeux a fêtédimanche 15 Septembre son centenaire. Autour de ses dirigeants, lepersonnel de la manufacture s’est trouvé ce jour-là en un amicalbanquet. Cette fête si simple et si familiale a cependant eu dans toutela Normandie et bien au-delà un retentissement considérable. Toute lapresse régionale et même quelques-uns de nos grands confrères parisiensont, à cette occasion, rendu hommage dans leurs colonnes aux éminentesqualités de MM. Morlent, père et fils et vanté l’excellence desproduits qu’ils fabriquent. Pour nous qui nous sommes donnépour tâche de faire connaître et aimer les gens et les choses quihonorent notre petite patrie, et perpétuent sa glorieuse renommée, nousavons pensé que nul moment ne serait plus convenable pour consacrer uneétude à notre bel établissement bayeusain. Nous dirons donc, de notremieux, avec son histoire, les procédés de fabrication par quoi ilréalise, à côté des pots rustiques où tiédit le café dans l’âtre deschaumières normandes, les instruments de laboratoire en usage dans lemonde entier et dans lesquels s’élaborent les mystérieux dictames devie et de mort.

~*~LAfondation et le développement d’une manufacture de porcelaine, présenteun champ d’étude trop divers et trop intéressant, il doit y collaborertrop d’hommes versés dans la céramique, la chimie et les artsplastiques ou décoratifs, pour que les historiographes fassent jamaisdéfaut à un établissement de ce genre.Lorsque cettefondation date d’un siècle et que ces cent années ont été remplies,comme c’est ici le cas, de la plus féconde activité, il n’y a point àcraindre que les matériaux manquent à celui qui veut reconstituer sonpassé. Il a donc été publié sur la Porcelaine deBayeux de nombreux rapports et documents, le plupart, il est vrai, dansles Bulletins des Sociétés Savantes. Le plus complet de ces travaux futcouronné par la Société des Sciences, Arts et Belles-Lettres de Bayeuxen juillet 1896. Il avait pour auteur M. de Brébisson à qui futattribué de ce fait, le prix Létot. M. de Brébissonavait été lui-même aidé dans la rédaction de sa notice par les notesdéjà très documentées de MM. Georges Villers et Blanchetière, ainsi quepar les recherches précédemment faites sur les manufactures deporcelaine de la région. L’Histoire ne s’invente pas. Nousn’avons donc qu’à puiser pour cette partie rétrospective dansl’abondante moisson recueillie. UN PEU D’HISTOIRE Levéritable fondateur de la Porcelaine de Bayeux fut M. Joachim Langlois,né à Lasson le 31 juillet 1759. Maire de Caen et président du Tribunalde Commerce de cette ville pendant la période révolutionnaire, ilvenait d’éprouver des revers de fortune en 1801 et se trouvait enpossession d’un lot d’actions de la Fabrique de porcelaine de Valognes,actions dépréciées qui lui avaient été remises en paiement d’une dette. L’idéelui vint de contrôler la valeur de ce nantissement et il se présenta unbeau jour à Valognes où depuis quelques années on commençait àfabriquer des produits assez beaux. Malheureusement, comme ils sevendaient mal, la situation financière de la Société était peubrillante. M. Joachim Langlois, en homme d’action qu’il était,entreprit de la rendre prospère. Il part incontinentpour Sèvres, y acquérir les connaissances techniques indispensables quilui font défaut, et revient à Valognes après quatre ou cinq moisd’études qui ont porté surtout sur le kaolin des Pieux. Il fonde unesociété constituée pour dix ans et en est nommé le directeur. Pendantce laps de temps, M. Langlois fit preuve de la plus haute intelligenceet d’un entendement parfait de l’art précieux de la céramique. Iladjoignit la fabrication de la porcelaine de luxe à celle moinsdélicate de la vaisselle de ménage, certaines pièces qui sortirent deses ateliers atteignaient une valeur de 800 francs. Quatre-vingtsix ouvriers, dont 12 peintres et doreurs travaillaient sous ses ordres. Malgréson habileté et les flatteuses récompenses obtenues aux expositions, lasociété arrivée à sa date de dissolution, ne fut pas renouvelée. C’estalors que M. Langlois, abandonna Valognes pour Bayeux. Ilacquit l’ancien couvent des Bénédictines et s’y installa avec 40 de sesanciens ouvriers. Les premières années furentpénibles. Après l’apothéose de l’Empire, le malheurs’abattait sur la France. Mais le cauchemar de 1815 passé, le paysentier et la manufacture de Bayeux avec lui se prennent à revivre. M.Langlois ne cesse de perfectionner ses procédés. Comme la lithographievient de faire son apparition et que l’on ne peut se procurer lespierres nécessaires qu’en Allemagne, il imagine de confectionner desplaques de biscuit de porcelaine destinées à les remplacer. Puis ilgrave et imprime à l’aide de ces planches des vues et des paysages dontquelques épreuves sont conservées à la Bibliothèque de Caen. En1870, son fils Paul lui succéda, mais il mourut peu après laissant lalourde entreprise aux mains de sa jeune femme, qui maintint pendantquelques années le bon renom de la manufacture et la céda en 1878 à M.Jules Morlent, le propriétaire actuel. M. EdouardMorlent, son frère, devint son associé en 1883 et lui apporta sacollaboration la plus active et la plus intelligente jusqu’en 1910. Nousvoici arrivés à la période où la fabrication de la porcelaine vadevenir de plus en plus scientifique : un outillage perfectionné vapermettre une production intensive avec une main-d’œuvre moinsimportante. Diverses opérations faites mécaniquementprésenteront le double avantage d’une précision mathématique et d’unerapidité plus grande ; enfin cet ensemble permettra de réaliser à desprix très faibles les porcelaines industrielles, de ménage, etd’ornementation, mais surtout les ustensiles et instruments delaboratoire, universellement réputés. Pour appréciertoute l’ingéniosité des procédés en usage, nous guiderons nos lecteurscomme nous l’avons été nous-même par M. Jean Morlent, parmi les vastessalles et les escaliers poudrés à frimas de la manufacture ; lorsqu’ilsauront accompli cette visite, la Porcelaine de Bayeux n’aura plus aucunsecret pour eux.

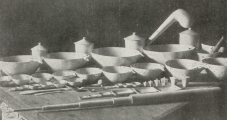

LA MATIÈRE PREMIÈRE Ceprocédé dénommé par son inventeur, Caustographie nedonna pas les résultats escomptés et fut abandonné. M.J. Langlois crée encore des plaques indicatrices de rues et indique undispositif d’attache, il fabrique en porcelaine des rouets de pouliespour le gréément des bateaux, des roulettes de lit, des barils àacides, des capsules et instruments de chimie, etc. Danstoutes les expositions auxquelles il prend part, il obtient de hautesrécompenses. Mais en 1830 M. Langlois meurt. Saveuve et son fils Frédéric continuent avec zèle et succès l’œuvrecommencée. Ils abandonnent peu à peu la fabricationde la porcelaine de luxe qui ne peut lutter comme finesse et comme prixavec les produits de Sèvres et de Limoges et se spécialisent dans laconfection des ustensiles de laboratoire et de chimie pour lesquels laporcelaine de Bayeux est sans rivale. FrédéricLanglois s’étant, par la suite, séparé de sa mère, celle-ci continua àdiriger la manufacture avec ses deux filles jusqu’en 1847 époque àlaquelle elle mourut. Cette disparition qui privaitla manufacture de porcelaine d’une direction entendue eut de plus pourconséquence fâcheuse le morcellement de la succession. LaRévolution de 1848 qui survint et la crise commerciale quil’accompagna, ajoutèrent encore à la gravité de la situation etrendirent quelque temps précaire l’existence de la Manufacture. Ily eut bien quelque chômage, la production dut bien forcément descendrejusqu’au niveau très bas des demandes ; malgré tout l’usine ne fermapoint ses portes. En août 1849, M. Gosse en devintpropriétaire. Ayant à sa disposition d’importantscapitaux, le nouveau directeur s’attacha à améliorer ses produits et àaugmenter le rendement de sa fabrication. Unabaissement notable des prix, allant même jusqu’à 30 à 50 % surcertaines catégories, en résulta. C’est une chose qui est toujoursagréable aux acheteurs et aux tributaires. Laporcelaine de Bayeux connut donc bientôt un nouvel essor. LorsqueM. Gosse était arrivé, la fabrique n’occupait plus que 25 ouvriers. Peud’années après, elle comptait 130 et la production de 30 tourssuffisait à peine aux commandes. Puis ce fut laconstruction du chemin de fer de Paris à Cherbourg qui vint offrir en1858 une plus grande facilité dans le transport du kaolin qui étaitjusqu’alors acheminé par voie de mer jusqu’à Port-en-Bessin. La mêmeannée, M. Gosse imagina de substituer le charbon de terre au bois dansle chauffage des fours. Il modifia ceux-ci enconséquence et son système, qu’il fit du reste breveter, fonctionnaavec une telle perfection que l’on n’a pas trouvé mieux et que c’estencore celui-là qui est à présent en usage. Cette innovation abaissa deprès de moitié le prix de cuisson des fournées. Laprospérité de la manufacture allait croissant. En 1866, 130 ouvriers etouvrières y étaient employés. A l’ExpositionUniverselle de 1867, M. Gosse obtint pour ses produits une grandemédaille d’or et pour lui-même la croix de Chevalier de la Légiond’honneur. Pour faire un civet il faut un lièvre -c’est la Sagesse des Nations qui l’affirme, - encore que certainsmaîtres-queux trouveraient sans doute le moyen de tourner ladifficulté. Il n’en est pas de même pour la porcelaine, dont laconfection ne peut se passer de kaolin. Qu’est-ceque le kaolin et où le trouve-t-on ? Le kaolin entermes simples est une argile d’une espèce particulière produite par ladécomposition de roches granitiques. Ces roches,fedspath ou pegmatite, sous l’influence des agents atmosphériquespassent progressivement de l’état granulaire à l’état kaolinique etoffrent à ce moment une consistance savonneuse et friable, assezsemblable à celle d’un mastic à demi desséché. Lacoloration blanc pur des très beaux kaolins est fréquemment altérée parla présence dans les terres de sels de fer qui leur communiquent uneteinte légèrement bleue ou grisâtre. Si c’est précisément le cas dukaolin usiné à Bayeux, par contre sa grande teneur en alumine augmentela propriété qu’ont ses produits d’aller impunément au feu. Leskaolins sont des silicates d’alumine. Celui qui nous occupe est composéde 55 parties de silice et 45 d’alumine sans aucune trace de potasse. Ajoutonspour ceux de nos lecteurs qui trouveraient cette description trop peuscientifique, la formule chimique de composition des kaolins purs oukaolinite : 2SiO2,Al2O3 + 2H2O. Ilest inutile de rappeler que les Chinois et les Japonais connaissentdepuis un temps immémorial la fabrication de la porcelaine ; on saitaussi à quel degré de perfection ils l’ont amenée. Cettefabrication commença seulement en Europe vers le début du siècledernier, et la façon dont fut découverte, en Saxe, le premier gisementde kaolin ne manque pas d’originalité. L’Electeur deSaxe avait chargé un certain Bottger, de recherches sur la possibilitéde confectionner de la porcelaine dans ses Etats. Malgréson zèle, Bottger n’avait rien trouvé, lorsqu’il fut frappé par lanature bizarre de la poudre dont son barbier blanchissait sa perruqueau lieu et place de la farine de froment, jusqu’alors employée. C’étaittout uniment du kaolin pulvérisé, provenant du gisement de la Valléed’Aue. La porcelaine de Saxe, la première porcelaineeuropéenne a fait depuis son chemin. Unecinquantaine d’années après, on découvrait, en France cette fois, àSaint-Yrieix, près de Limoges, un gisement analogue qui fournissait lamatière de la première porcelaine française. D’importantsgisements de kaolin existent en Bavière, en Italie à Chiesi, enAngleterre dans le pays de Cornouailles et dans le Devonshire, auxEtats-Unis, etc… En France on en trouve aux environsde Bayonne, dans l’Allier, dans la vallée de la Nièvre et enfin à 19kilomètres de Cherbourg dans la commune des Pieux. L’honneurd’avoir découvert et expérimenté ce kaolin revient à un maître-tourneuroriginaire du pays, M. Le Masson, qui devint par la suite directeur dela manufacture de porcelaine de Valognes. Les améliorations etperfectionnements qu’il apporta à l’exécution des poteries etporcelaines de la Manche lui valurent même une récompense nationale desix cents livres qui lui fut remise le 31 octobre 1792. C’estcette précieuse terre embarquée en gare de Couville qui fournit àBayeux son indispensable matière première. PRÉPARATION DE LA BARBOTINE Voicidonc l’argile kaolinique arrivée à pied-d’œuvre. Elle n’est pas àl’état de pureté, il s’agit de l’y amener par une série de lavages etde décantations qui élimineront les sables et les particules de grèsquartzeux qui s’y trouvent mélangés. Le kaolin estdonc placé dans un premier délayeur, assez analogue à une baratte àbeurre, dans lequel il est mouillé et transformé en une bouillie plusou moins épaisse. La barbotine. Pourfixer le temps nécessaire à ce délayage et pour qu’il s’opère d’unefaçon uniforme, un avertisseur électrique prévient l’ouvrier du degréde chargement de la cuve. Cette bouillie descendalors dans une auge divisée en trois parties au fond desquelles sedéposeront déjà les sables les plus lourds qui représentent environ le⅓ des terres traitées. De là, la barbotine passedans une série de bacs de décantation à plans étagés communiquant entreeux par un écoulement insensible et qui retiennent chacun des sables deplus en plus fins. Il ne demeure en suspension dans l’eau que le kaolinpur. Un système de pompe aspire la barbotine dans ledernier décanteur et la refoule dans un autre délayeur où se fera ledosage des matières qui constituent la pâte œuvrable. Les élémentsfusibles, sables feldspathiques et quartzeux provenant des lavages etla craie, qui donneront à la porcelaine la dureté et le liant, y sontincorporés dans des proportions rigoureusement déterminées. Cecomposé est brassé longuement par un mélangeur, d’où par un jeu derobinet la même pompe le renvoie dans un malaxeur à hélice quiressemble beaucoup au pétrin mécanique des boulangers. Danscet appareil on ajoute à la barbotine les résidus non-cuits provenantdes déchets de tour et de pièces brisées au séchage : puis de là, lapurée kaolinique repasse dans un nouveau délayeur qui parachève lemélange. On pourrait supposer que cette séried’épurations suffirait à donner une pâte assez fine : il n’en est rien. Pouréliminer les impuretés qu’elle peut encore contenir, elle est aspiréeet refoulée par une pompe, d’abord dans un premier tamis rotatif dontla toile fait 90 fils au pouce, puis dans une seconde bluterieconstituée par un tamis plus fin de 120 fils. Toujoursaqueux, le kaolin est repris à nouveau par un délayeur destiné àmaintenir l’homogénéité du liquide. La barbotinetraverse encore un filtre-presse qui a pour but de l’amener à l’étatpâteux. Cette machine est composée d’une série deplateaux creux, percés d’un orifice central et revêtus d’une toileperméable. Une pompe à membrane refoule le liquidedans ces plateaux, à une pression de 9 kilogs contrôlée par unmanomètre. A mesure que cette pression s’élève,l’eau s’écoule à la partie inférieure des plateaux par une série depetits trous ; le kaolin en suspens est retenu par les toiles surlesquels il est recueilli sous forme de galettes. AL’ÉTAT PATEUX Les galettes sont soumisesà l’action d’une marcheuse composée de deux cylindres extrêmementlourds roulant sur une table circulaire, où elles sont pétries. Cetteopération qui se faisait autrefois au pied - d’où le nom de l’appareil- a pour but de chasser les bulles d’air et de donner plus deconsistance à la pâte. La matière ainsi préparée estmise à pourrir dans des cuves de pierre revêtues de zinc et de plombdans lesquelles elle séjourne le plus longtemps possible. Lalégende assure que les porcelainiers chinois l’y laissaient un siècle ! Dansces bassins qui contiennent de 25 à 30.000 kilogs de pâte, lesoxydations naturelles se produisent, les échanges chimiques se font,l’équilibre hygrométrique s’assure, réalisant l’homogénéité la plusabsolue de la masse. En sortant des cuves depourrissage, la pâte à porcelaine est pétrie par une nouvelle marcheusesemblable à celle déjà indiquée. Le fer estsoigneusement proscrit de tout le matériel en contact avec la pâte àcause de la rouille qu’il lui communiquerait ; les tables sontrecouvertes de plomb ou de zinc, les instruments sont en bois ou encuivre. Toutes les machines dont nous venons dedécrire les délicates fonctions de même que les autres appareils defabrication sont mûs par la vapeur. DEUX MODES DE FABRICATION :TOURNAGE ET COULAGE La confection despièces suivant leur genre et l’épaisseur qu’elles doivent avoir s’opèrepar deux procédés très différents : le tournage et le coulage. Lepremier, associé au moulage, est réservé aux grandes pièces, le secondaux objets de profil irrégulier et de moindre résistance. Dansle premier atelier de tournage où nous pénétrons se fabriquent lesgrands instruments de chimie, capsules, mortiers, etc…. depuis lescapsules de 27 m/m dediamètre jusqu’à celles mesurant 440 m/m.On en a même fait pour l’Italie dont le diamètre atteignait un mètre.Et ces capsules, une fois cuites, n’ont guère que 2 m/met demi d’épaisseur. Ces pièces sont à la foismoulées et tournées. Une première ébauche est fournie par un moule enplâtre, monté sur un tour et sur lequel s’abaisse un gabarit quidonnera au vase sa forme intérieure approximative. Cetteébauche est calibrée sur un champignon puis la croûte de pâte estdéposée à nouveau dans un moule également disposé à nouveau dans unmoule également disposé sur tour, sur lequel l’intérieur de la pièceest soigneusement parachevé et lissé. On abandonnele moule dont le plâtre absorbera l’humidité : la pièce se détacheraalors d’elle-même. A côté de cet atelier, une fileinterminable d’autres tours également mécaniques servent à lafabrication des assiettes et des plats. Chacune deces pièces passe sur trois appareils distincts qui les façonnentautomatiquement et avec la plus grande précision. C’estaussi dans cet atelier que sont faits les pyrogènes réclame des maisonsDubonnet, Cusenier, Dewars-Wisky, Mariani, Cherry-Brandy, Saint-RaphaëlQuinquina, etc….. Plus loin, sont installés lestourneurs au pied. Car la manufacture en a conservé quelques uns. Ilest en effet admis que pour certains travaux un ouvrier habileobtiendra ainsi plus de délicatesse qu’avec les tours mécaniques. Làsont fabriqués : creusets, pilons, entonnoirs de ménage et de chimie,théières, pots à lait, etc. Passons maintenant àl’autre procédé, le coulage qui provoque toujours chez le visiteur unsentiment de surprise. Une cuve surélevée contientde la barbotine épurée qu’un ouvrier déverse à l’aide d’un tuyau soupledans d’épais moules en plâtre dont le profil intérieur représenteexactement l’objet à reproduire et qui ont été au préalable époussetés avec un soin extrême. Ces moules sontremplis jusqu’aux bords. Dès cet instant le plâtre s’empare de l’eaucontenant le kaolin et celui-ci se dépose en croûte progressivementplus épaisse sur les parois du moule. Pourdéterminer la durée de l’opération, afin que toutes les pièces soientabsolument identiques, un ingénieux appareil électrique, à cadranréglable, avertit l’ouvrier lorsque l’épaisseur désirée est obtenue. Ace moment le surplus de la barbotine est rejeté dans un bac etpresqu’immédiatement on peut procéder au démoulage, le dépôt ayant déjàune consistance suffisante. C’est par ce procédé quesont faits les cornues, les tubes pour laboratoire jusqu’à 1m20 delongueur et 7 centimètres de diamètre, etc. Dans d’autres ateliers demoulage sont confectionnés des cuves à réaction et à mercure, descuvettes photographiques, des nacelles d’expérience, des plateaux, desarticles pour l’électricité, des bains pour teinturier, des piècesindustrielles, des cuillers et spatules à acides, des ustensiles decuisine et jusqu’à des moufles pour la fabrication des verres d’optique. Lesmoules innombrables qui sont en usage à la manufacture y sont tousfabriqués. Lorsqu’un objet-type est envoyé en commande, ce modèle nepeut servir et doit être copié à une échelle supérieure. Le retraitramène aux dimensions exigées. Les becs des capsuleset des verseuses, les poignées et tous les accessoires qui ne peuventêtre faits directement sur la pièce, y sont rapportés dans un atelierspécial dit de garniture. Ce travail est exécuté par des femmes, quiavec une dextérité surprenante, ajustent et collent à la barbotine, enun clin d’oeil, les becs et les anses : travail délicat, car les piècesayant déjà séché sont devenues poreuses et par suite extrêmementfriables.

SÉCHAGE, DÉGOURDI ET DÉCORATION Lespièces ainsi fabriquées sont alors portées au séchoir où ellesdemeurent un temps assez long qui peut aller, suivant leur épaisseur,de huit jours à deux mois. De toutes façons, l’évaporation doit êtretrès lente. La stabilité des pièces apodes, commeles capsules, est obtenue par un petit tas de poussière de porcelainebroyée, sur lequel elles sèchent. Il s’agit àprésent de cuire ces porcelaines. La cuisson comprend deux opérations :l’une, le dégourdi, qui donne par 900° de chaleur le biscuit, biscuitmat, qui sera ensuite peint et émaillé ; l’autre, qui cuira couleur etémail et donnera avec ses 1410° à la porcelaine sa dureté et sarésistance définitive. En sortant du dégourdi, lesvases qui doivent recevoir une décoration sont transportés à l’atelierde peinture. Les teintes que les peintres emploientsont des couleurs de grand feu, c’est-à-dire cuisant à la mêmetempérature que la porcelaine. C’est un avantage, mais qui donne unepalette extrêmement réduite. La décoration la plususitée est la Marguerite gros-bleu qui est le décor-type de la maisonet le décor barbeau. La Porcelaine de Bayeux est laseule manufacture qui l’exécute en couleurs de grand feu. Toutes sontexemptes d’oxydes de plomb. Pièces décorées ou nonvont à l’émaillage. L’opération consiste à lestremper tout simplement dans un bain contenant l’émail en suspension. Desfemmes retouchent aussitôt les bavures, regarnissent les bords ouenlèvent au contraire l’émail des parties qui doivent rester mates ouque la fusion ferait gommer à leur support. Parcontre, on utilise cette dernière particularité pour assembleréconomiquement certains objets bon marché, les deux parties d’unpyrogène par exemple.

ENGAZETTAGE ET CUISSON Pourla cuisson les pièces manufacturées doivent être mises à l’abri desimpuretés, des pyrites, des projections et des sulfures de lacombustion qui terniraient la blancheur de la porcelaine. Dansce but elles sont placées dans des boîtes en terre réfractairedénommées cassetteset par corruption gazettes,boîtes hermétiquement closes qui sont empilées dans les fours. Chaqueobjet déjà cuit à 900° et recouvert de son émail est donc enfermé danssa boîte en terre réfractaire où il est isolé de tout contact. Lespiles de gazettes sont montées les unes à côté des autres, elles sontsoudées par des « colombins » et se soutiennent entre elles de façonque toute la gazetterie ne forme qu’un bloc. Lescapsules sont engazettéespar le procédé dit « à boucheton », c’est-à-dire que la même boîte deterre contient toute une série de capsules se recouvrant les unes lesautres, de la plus petite à la plus grande. Leslongs tubes de chimie qui se déformeraient, s’ils cuisaienthorizontalement, sont munis à la façon, d’une collerette qui formesaillie à chaque extrémité, ils sont suspendus verticalement dans lesfours et chargés par en bas, à l’aide d’une masse en terre réfractairedont le poids assure au tube une rectitude absolue. Ausortir du four les bagues de suspension sont sciées à l’aide d’unemeule en acier doux enduite de « carborandum ». Ainsique nous l’avons dit les fours, au nombre de trois, sont du système «Gosse ». Chaque four est constitué par une grossecloche de maçonnerie ayant 5 mètres de diamètre intérieur et 12 mètresenviron de hauteur. Il est divisé en deux étagescommuniquant entre eux par des carnaux. Au premier,se fait la cuisson à 1.410 degrés ; on utilise le surplus de chaleurpour le dégourdi à 900 degrés qui se fait à l’étage supérieur. Danscette partie du four éloignée déjà des foyers et où il ne se trouve pasde pièces recouvertes d’émail, on ne pratique l’engazettage que pourles objets les plus fragiles. Les fours Gossecomportent cinq foyers ou alandiers disposés sur leur pourtour, plus unsixième, souterrain et central. La cuisson d’unefournée demande 24 heures, pendant lesquelles on brûle 8 à 9 tonnes dehouille d’Ecosse, qui parvient à la manufacture par Caen etPort-en-Bessin. Ces charbons donnent une flamme trèspure qui les fait préférer à tous autres. Pendant lagrève anglaise, on dut forcément brûler des charbons du Pas-de-Calais,mais cette nécessité entraîna de graves inconvénients par suite dedépôts abondants de sels et oxydes ferrugineux. Laconduite d’un four est chose délicate, et l’ouvrier doit veiller avecun soin rigoureux à ce qu’aucun détail des trois phases de la cuissonne soit négligé. La première consiste à chasserl’humidité contenue dans les fours ; pour cela, on commence le feu enlaissant pendant 3 ou 4 heures les alandiers ouverts afin que la buéesoit entraînée au dehors. Le feu est ensuite pousséet les alandiers chargés tous les quart d’heure. Pendant la dernièrepériode - le grand feu - le charbon doit être renouvelé toutes les septminutes. Lorsqu’arrivent les dernières heures dechauffage, il est nécessaire de contrôler le degré de cuisson. Pourcela on a disposé en face d’un regard ménagé dans la porte du four, unegazette échancrée contenant des produits témoins, qui sontsuccessivement retirés et brisés ; l’examen des cassures et de lavitrification indique empiriquement l’état général de la fournée. Onsait alors si l’on doit continuer la chauffe ou mettre bas les feux. Afinde prévenir tout défaut de vigilance, un contrôleur électrique relieles chaufferies à la demeure du contremaître. Lerefroidi demande trois jours. Le quatrième, on défourne. Lesproduits sont alors transportés aux magasins et triés. C’estde là qu’ils partiront, douillettement emballés dans la paille, pourtoutes les parties du monde, vers les laboratoires et les usines, etaussi, vers les gigantesques palaces de tourisme, ceux de Suisse parexemple, qui demandent à Bayeux les théières, cafetières, pots à laitset à crème, indispensables aux lunch et aux five-o’clock de leurélégante clientèle.

* * * Ily a peu de chances que les jolies misses qui sucrent le thé, au retourd’une excursion au Righi ou entre deux parties de bosleigh sur lespentes neigeuses de l’Engadine, se doutent de la somme de science,d’efforts et de travail intelligent, qui doit concourir à l’exécutionde la frêle verseuse qu’elles tiennent en leurs doigts. Cesefforts patients, ces recherches vers le mieux, il y trente quatre ansque M. Jules Morlent les poursuit : près de lui, témoins etcollaborateurs de son œuvre, en nombre respectable - c’est le cas oujamais d’employer l’épithète - de vieux ouvriers, entrés en même tempsque lui à la manufacture, continuent leur dévouement à M. Jean Morlentle jeune et artiste co-directeur qui assume à présent les charges desurveillance et d’études techniques devenues lourdes aux épaulespaternelles. M. Jean Morlent, dont nous aurons dureste à reparler plus spécialement quelque jour, est un élève distinguéde l’école de Sèvres. Il emploie ses loisirs à desessais sur des pâtes qui reçoivent des flammés, des cristallisations degrand feu, roses et dorées d’un effet d’art extraordinaire. Sousses doigts, des bleus précieux et profonds, des roses d’une délicatesseinfinie, des camaïeux demi-mats, des bruns mordorés, revêtent de leurssplendeurs de pierrerie des vases longs et étroits sonores comme descloches, de minuscules amphores, pures comme ces poteries idéales queles chiens des bergers découvrent parfois en grattant la terre dans lacampagne romaine….. V. LE FORT. | ||||||||||||||||||||||||||||